Automation-Guide

Automations-Prozesse und ihr Einsatz in der industriellen Produktion

Lötpaste dosieren und auftragen – Automatisierter Prozess in der Elektronikfertigung

Bedeutung des Dosierens in der Automatisierung

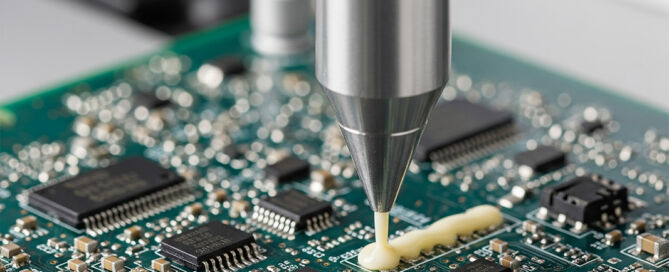

Das Dosieren und Auftragen von Lötpaste ist ein wichtiger Schritt in automatisierten Fertigungsanlagen. Präzises Dosieren sorgt dafür, dass die Paste genau an die richtigen Stellen gelangt. Dadurch entstehen stabile Verbindungen und der Materialverbrauch bleibt niedrig. Weil die Produktion gleichmäßig und zuverlässig abläuft, profitieren viele Unternehmen von dieser Technik.

Ablauf des automatisierten Dosierens

Viele Anlagen nutzen integrierte Dosiersysteme, die die Lötpaste aus einem Vorrat aufnehmen und exakt dosieren. Sensoren prüfen ständig Menge und Position. Mit Schablonen oder Dispensern verteilt das System die Lötpaste gleichmäßig auf die Leiterplatten. Die Anlage passt Geschwindigkeit und Platzierung automatisch an, sodass Fehler wie Brückenbildung seltener auftreten.

Vorteile der Automatisierung

-

Lötpaste dosieren: Exaktes Dosieren spart Material und verhindert Verschwendung.

-

Lötpaste auftragen: Gleichmäßiges Auftragen sorgt für saubere Lötstellen.

-

Lotpaste aufbringen: Kleine Mengen lassen sich gezielt aufbringen, was Reparaturen erleichtert.

-

Lötpaste applizieren: Die Paste gelangt nur auf vorgesehene Flächen, sodass Kurzschlüsse vermieden werden.

-

Lötpaste verteilen: Gleichmäßiges Verteilen sichert die elektrische Verbindung und festen Halt.

Typische Anwendungen

-

Bei der Bestückung von Leiterplatten trägt die Anlage die Lötpaste auf, bevor Bauteile automatisch platziert werden.

-

Für Reparaturen kann das System punktuell Paste aufbringen, wodurch Nacharbeit einfacher wird.

-

In der Feinmontage erhalten auch kleinste Bauteile die richtige Menge Lötpaste, sodass Schäden vermieden werden.

Tipps für bessere Ergebnisse

-

Die Lötpaste sollte vor dem Dosieren auf Raumtemperatur kommen, damit sie sich leichter verarbeiten lässt.

-

Die passende Dosiernadel und Schablone helfen, die Menge genau zu steuern.

-

Regelmäßige Wartung der Dosiersysteme stellt einen störungsfreien Betrieb sicher.

Durch die Integration des Lötpastedosierens und -auftragens in Automationsanlagen werden Arbeitsabläufe einfacher, schneller und sicherer. Moderne Systeme übernehmen alle Schritte automatisch, sodass stabile und saubere Lötstellen entstehen. Wer auf exaktes Dosieren, gleichmäßiges Auftragen und die richtige Technik achtet, erhält zuverlässige Ergebnisse – sowohl in der Serienfertigung als auch bei Reparaturen.

Erfahren Sie mehr über Prozessintegration hier.

UV-Kleber dosieren und aushärten – Effiziente Lösungen für die Elektronikfertigung

Die präzise Dosierung von UV-Kleber und das Aushärten von UV-Klebstoff sind wichtige Schritte in der Elektronikfertigung. Ein passendes Dosiersystem für UV-Klebstoff trägt den Kleber genau dort auf, wo er gebraucht wird. So sinkt der Materialverbrauch, während die Qualität der Verbindung konstant bleibt. Weil die schnelle UV-Aushärtung in Sekunden für feste Verbindungen sorgt, läuft die Produktion ohne Verzögerung weiter.

Automatische Dosiersysteme verteilen den Kleber gleichmäßig. Dadurch sinkt der Aufwand für Nacharbeit, und andere Aufgaben lassen sich schneller erledigen. Die UV-Härtung in der Elektronikfertigung sorgt dafür, dass Bauteile sicher sitzen und lange halten.

Vorteile im Überblick

-

Präzise Dosierung UV-Kleber: Das gezielte Auftragen verhindert Überschuss und sorgt für saubere Ergebnisse.

-

UV-Kleber Elektronik: Diese Klebstoffe passen zu den Anforderungen der Elektronik und lassen sich leicht verarbeiten.

-

Schnelle UV-Aushärtung: UV-Licht härtet den Kleber sofort aus. So spart der Betrieb Zeit und vereinfacht die Abläufe.

-

Dosiersystem UV-Klebstoff: Automatische Systeme erleichtern die Arbeit und liefern gleichbleibende Resultate.

-

UV-Härtung Elektronikfertigung: Die festen Verbindungen halten auch bei anspruchsvollen Anwendungen.

Typische Anwendungen

-

Mikromontage UV-Kleber: Kleine Bauteile lassen sich präzise fixieren. Schäden entstehen dabei nicht, und die Produktion läuft reibungslos weiter.

-

Bauteilfixierung UV-Klebstoff: Empfindliche Teile bleiben sicher an ihrem Platz und sind gut abgedichtet. Ein Verrutschen wird verhindert.

-

Elektronikanwendungen Klebetechnik: Leiterplatten, Sensoren und optische Bauteile profitieren von dieser Technik, da sie vielseitig einsetzbar ist.

Die Kombination aus präziser Dosierung von UV-Kleber und kontrollierter UV-Härtung sorgt für klare Abläufe. Moderne Systeme bieten Flexibilität und ermöglichen zuverlässige Ergebnisse – von der Mikromontage bis zu komplexen Elektronikprojekten.

Kontaktieren Sie uns!

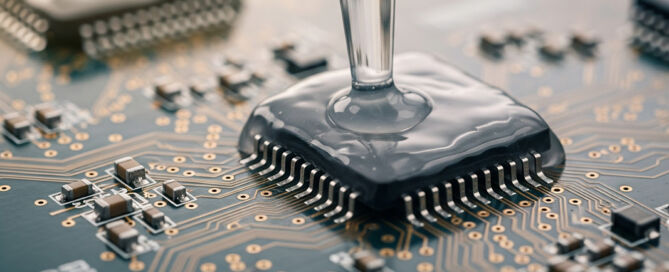

Präziser Verguss für optimalen Elektronikschutz

Die Vergussdosierung ist ein entscheidender Prozess in der Elektronikfertigung, um Bauteile und Leiterplatten zuverlässig vor schädlichen Umwelteinflüssen zu schützen.

Was ist Verguss in der Elektronik?

-

Gezieltes Aufbringen einer speziellen Vergussmasse auf elektronische Komponenten

-

Schutz vor Feuchtigkeit, Staub, Chemikalien und mechanischer Belastung

-

Typische Materialien: Epoxidharz, Silikon, Polyurethan

-

Die Masse wird flüssig appliziert und härtet anschließend zu einer schützenden Hülle aus

Bedeutung der Vergussdosierung

-

Vergussdosierung bedeutet das präzise Dosieren und Auftragen der Vergussmasse mit modernen Dosiersystemen

-

Exakte Steuerung und gleichmäßige Applikation sind entscheidend für die Produktqualität

-

Anpassbar auf verschiedene Bauteilgrößen, -formen und Produktionsanforderungen

-

Lässt sich optimal in automatisierte Fertigungsprozesse integrieren

Vorteile der präzisen Vergussdosierung

-

Gleichmäßiger Schutzüberzug für alle Bauteile

-

Reduzierter Materialverbrauch durch exakte Dosierung

-

Höhere Effizienz und weniger Ausschuss in der Produktion

-

Zuverlässige Vergussung auch bei komplexen Geometrien und schwer zugänglichen Bereichen

Typische Anwendungsbereiche

-

Automobilindustrie

-

Medizintechnik

-

LED-Fertigung

-

Weitere Branchen mit hohen Anforderungen an Schutz und Zuverlässigkeit

Die präzise Vergussdosierung sichert die Lebensdauer und Funktionalität elektronischer Baugruppen und ist ein unverzichtbarer Bestandteil moderner Elektronikfertigung. Sie gewährleistet, dass Geräte auch unter anspruchsvollen Bedingungen zuverlässig arbeiten und bietet Ingenieuren eine flexible, effiziente Lösung für unterschiedlichste Anwendungen.

Sie haben Fragen zu Prozessen? Hier erfahren Sie mehr.

Präzise Flussmittel-Dosierung für optimale Lötprozesse

Die Flussmitteldosierung spielt eine zentrale Rolle bei der Herstellung zuverlässiger Elektronikprodukte. Sie sorgt dafür, dass das Flussmittel exakt und reproduzierbar auf Leiterplatten und Baugruppen aufgetragen wird.

Was ist Flussmitteldosierung?

-

Präzises Dosieren von Flussmittel auf elektronische Bauteile und Leiterplatten

-

Einsatz automatisierter Flussmitteldosierer für gleichmäßigen und kontrollierten Auftrag

-

Wichtiger Prozessschritt bei Reflow-, Wellen- und Selektivlötverfahren

Vorteile für die Fertigung

-

Sichere Lötstellen: Entfernt Oxidschichten und verbessert die Benetzung

-

Hohe Prozesssicherheit: Reproduzierbare Ergebnisse, weniger Lötfehler

-

Effizienter Materialeinsatz: Reduzierter Verbrauch durch gezielten Flussmittelauftrag

-

Flexibilität: Anpassbar an verschiedene Baugruppen und Produktionsvolumina

-

Einfache Integration: Moderne Systeme lassen sich in bestehende Fertigungslinien einbinden

Technische Umsetzung

-

Verschiedene Dosiertechniken: Punkt-, Linien- oder Flächenauftrag

-

Auswahl des passenden Flussmittels je nach Lötverfahren und Bauteilgeometrie

-

Prozessparameter individuell einstellbar für unterschiedliche Anforderungen

Typische Anwendungsbereiche

-

Leiterplattenbestückung

-

Fertigung von Sensoren und Steckverbindern

-

Produktion komplexer elektronischer Baugruppen

Ein zuverlässiger Flussmittelauftrag mit modernen Flussmitteldosierern ist die Basis für langlebige und funktionale Elektronik. Wer Wert auf Qualität, Prozesskontrolle und Effizienz legt, profitiert von einer durchdachten Dosierstrategie in der Elektronikfertigung.

Wir können sämtliche Prozesse intergrieren. Sprechen Sie uns gerne an!

Underfill-Dosierung – Stabilisierung kritischer Bauteilverbindungen

Die gezielte Dosierung von Underfill-Material eignet sich ideal, um Mikrochips und Bauteile auf Leiterplatten mechanisch zu stabilisieren und thermisch zu entlasten. Der Prozess verhindert Risse und Kontaktversagen durch Ausdehnungen und Vibrationen.

Was ist Underfill-Dispensing?

- Automatisiertes Auftragen flüssiger oder pastöser Harze unter Mikrochips (BGA, CSP)

- Material füllt gezielt Hohlräume zwischen Chip und Leiterplatte

- Verbessert die Haftung und Belastbarkeit der Lötstellen

Vorteile für die Fertigung

- Schutz vor Thermoschock und Vibrationen

- Verlängerte Lebensdauer und Ausfallsicherheit der Baugruppe

- Minimierung von Reparaturen und Nacharbeit

- Erhöhte Motivation für Hochleistungselektronik und Automotive-Anwendungen

Technische Umsetzung

- Dosierroboter mit feinjustierter Nadel- oder Jet-Applikation

- Steuerbare Dosierparameter für Viskosität und Fließgeschwindigkeit

- Integration in Linien mit nachfolgender Aushärtung (Temperatur oder UV)

Typische Anwendungsbereiche

- Mobile Endgeräte, Automotive-Steuergeräte, Hochleistungselektronik

- Module mit thermischer und mechanischer Belastung

Setzen Sie auf Underfill-Technologie für langlebige Elektronik – wir liefern die passgenaue Lösung!

Statistical Process Control (SPC) – Statistikbasierte Qualitätssicherung und Prozesssteuerung

SPC ermöglicht durch kontinuierliche statistische Auswertung die Überwachung von Fertigungsprozessen, um Produktqualität und Prozessstabilität zu erhöhen.

Was ist Statistical Process Control?

- Erfassung und Analyse von Messdaten zur Überwachung von Prozessparametern anhand statistischer Methoden

- Visualisierung von Kontrollkarten und Trendanalysen zur Früherkennung von Abweichungen

- Integration von Regeln zur automatischen Prozessanpassung und Alarmierung

Vorteile für die Fertigung

- Vermeidung von Fehlern und Qualitätsmängeln durch frühzeitiges Eingreifen

- Verbesserte Produktqualität und Prozessfähigkeit

- Reduzierung von Ausschuss und Nacharbeit

- Unterstützung der kontinuierlichen Prozessoptimierung (KVP)

Technische Umsetzung

- Datenmanagementsysteme mit leistungsstarker Analyse-Software

- Einbindung in Fertigungs- und Qualitätsmanagementsysteme (MES, ERP)

- Echtzeitfeedback und automatisierte Prozessregelkreise

Typische Anwendungsbereiche

- Lötprozesse, Dosierverfahren, Montage, Prüftechnik

Sichern Sie Ihre Qualität mit moderner SPC – wir implementieren effiziente und benutzerfreundliche Lösungen!

Shop Floor Control Data System – Transparente Übersicht für digitale Fertigungssteuerung

Shop Floor Control Systeme bieten eine zentrale Plattform zur Erfassung, Visualisierung und Steuerung von Produktionsprozessen in Echtzeit.

Was ist ein Shop Floor Control Data System?

- IT-basierte Lösung zur Erfassung von Maschinen-, Prozess- und Produktionsdaten direkt auf dem Fertigungsgelände

- Visualisierung von Produktionsstatus, Materialfluss und Leistungskennzahlen

- Echtzeit-Feedback und Alarmierung bei Abweichungen und Störungen

Vorteile für die Fertigung

- Erhöhung der Produktionstransparenz und bessere Steuerbarkeit von Fertigungsabläufen

- Schnellere Reaktionszeiten bei Fehlermeldungen und Prozessabweichungen

- Unterstützung bei Kapazitätsplanung, Ressourcenzuweisung und Qualitätskontrolle

- Grundlage für kontinuierliche Prozessverbesserungen und Digitalisierung der Fertigung

Technische Umsetzung

- Vernetzung von Maschinen, Sensoren und Steuerungen mit einer zentralen IT-Infrastruktur

- Dashboard- und Reporting-Tools für die Analyse und Steuerung der Produktionsprozesse

- Schnittstellen zu ERP- und MES-Systemen für durchgängige Prozessketten

Typische Anwendungsbereiche

- Elektronikfertigung, Automotive, Medizintechnik

- Produktionslinien mit hohem Automationsgrad und Datenbedarf

Steigern Sie Ihre Fertigungsprozesse durch digitale Steuerung mit Shop Floor Control Systemen – wir unterstützen Sie bei Auswahl und Implementierung!

Schweißnahtprüfung (Weld Quality Inspection) – Sicherstellung optimaler Verbindungsqualität

Die Überprüfung von Schweißnähten ist essenziell, um die mechanische und elektrische Belastbarkeit von Baugruppen sicherzustellen und Fehler frühzeitig zu erfassen.

Was ist Schweißnahtprüfung?

- Visuelle und zerstörungsfreie Prüfverfahren zur Beurteilung der Schweißqualität

- Einsatz von bildgebenden Verfahren, Ultraschall, Röntgen oder Magnetpulvertechnik

- Erkennung von Porosität, Rissen, unvollständiger Verbindung und Oberflächenfehlern

Vorteile für die Fertigung

- Vermeidung von Ausfällen durch frühzeitige Fehleridentifikation

- Steigerung der Produktqualität und Zuverlässigkeit

- Nachweisbare Qualitätssicherung für Kunden und Zertifizierungen

- Minimierung von Nacharbeit und Reklamationen

Technische Umsetzung

- Automatisierte Prüfstationen mit hochauflösender Bildtechnik oder Sensorik

- Inline-Integration für Serienprodukte mit direkter Prozessrückwirkung

- Dokumentation der Prüfergebnisse zur Rückverfolgbarkeit

Typische Anwendungsbereiche

- Batteriepacks, Metallverbindungen in Elektronik und Leistungselektronik

- Automobilindustrie, Medizintechnik und Maschinenbau

Schutzfolienauftrag – Automatisierte Folienapplikation für empfindliche Oberflächen

Automatisches Aufbringen von Schutzfolien verhindert Kratzer, Schmutz und Beschädigungen während der Produktion und beim Transport – unabdingbar für hochwertige Elektronik- und Displaymodule.

Was ist Protective Film Placement?

- Präzise und gleichmäßige Ablage von Schutzfolien auf Baugruppen oder Oberflächen

- Roboter- oder vollautomatisierte Systeme für wiederholgenaue Applikation

- Vermeidung von Luftblasen, Faltenbildung und Fehlplatzierungen

Vorteile für die Fertigung

- Sicherer Transportschutz und Werterhalt bis Endmontage

- Minimierung von Ausschuss und Nacharbeit wegen Oberflächenschäden

- Erhöhte Prozessgeschwindigkeit und geringerer manueller Aufwand

- Flexible Anpassung an verschiedene Folienarten und Produktgrößen

Technische Umsetzung

- Vakuumgreifer und Folienspender mit präziser Positioniertechnik

- Inline-Integration in Fertigungslinien mit Feedbacksystemen

- Optionaler Folienwechsel und Ablegeprozess für Mehrfachschutz

Typische Anwendungsbereiche

- Displays, Spiegel- und Sichtfenster, metallische Oberflächen

- Smartphones, Tablets, Sensoren und andere empfindliche Komponenten

Schützen Sie Ihre wertvollen Produkte mit automatisierter Folienapplikation – wir bieten passgenaue Lösungen!

Schrumpffolie (Shrink Film) – Schutz und Optik durch passgenaue Folienverpackung

Schrumpffolienverpackungen erlauben sicheren Produktschutz, die Bündelung mehrerer Einheiten und eine ansprechende Optik in einem wirtschaftlichen Prozess.

Was ist Shrink Film?

- Automatisches Umwickeln von Produkten mit Folie und anschließendes Schrumpfen durch Hitze

- Folienmaterialien angepasst an Produktgröße, Oberfläche und Schutzanforderungen

- Inline-Prozess mit hoher Geschwindigkeit und Prozesssteuerung

Vorteile für die Fertigung

- Effektiver Schutz vor Staub, Feuchtigkeit und Beschädigung

- Optisch ansprechende und stabile Verpackung ohne zusätzliche Materialien

- Verbesserte Handhabung und Lagerfähigkeit von Mehrfachpackungen

- Wiederholbare Prozessqualität und geringere Folienkosten durch präzise Steuerung

Technische Umsetzung

- Schrumpfkammern mit geregelter Temperaturführung

- Folienzuführung und automatische Positionierung mittels Sensorik

- Anpassbare Modularität für unterschiedliche Produkte und Verpackungsgrößen

Typische Anwendungsbereiche

- Endverpackung von Elektronik, Zubehörteilen, Baugruppen

- Bündelung mehrerer Einheiten für Versand und Lagerung

Setzen Sie auf effizienten Schrumpfschutz mit modernen Folienverpackungsanlagen – wir finden die passende Technologie für Sie!

Roboterlöten – Präzise Automatisierung für konsistente Lötqualität

Das Roboterlöten ermöglicht die vollautomatische Herstellung hochwertiger Lötstellen, auch bei hoher Komplexität und Serienfertigung.

Was ist robotergestütztes Löten?

- Programmierte Roboter führen Lötspitze und Lot präzise an definierten Stellen

- Flexibel für Kleinserien, Prototypen und Großserien einsetzbar

- Prozessüberwachung und Softwareintegration gewährleisten Prozessstabilität

Vorteile für die Fertigung

- Gleichbleibend hohe Lötqualität und Reproduzierbarkeit

- Erhöhung der Produktivität und Reduzierung manueller Fehler

- Optimale Ausnutzung der Produktionskapazität

Technische Umsetzung

- Auswahl von Robotertypen mit optimiertem Reach und Nutzlast

- Schnittstellen für CAD/CAM-gestützte Programmierung

- Einsatz von Temperaturüberwachung und Lötautomatik

Typische Anwendungsbereiche

- Automobilsteuergeräte, Sensoren, Leiterplatten mit geringer bis hoher Komplexität

Profitieren Sie von der Automatisierung und Qualitätssicherung mit unserem Roboterlöt-Service!

Roboter Pick & Place – Flexible Automation für Fertigungsvielfalt

Roboterbasierte Pick-&-Place-Systeme setzen Maßstäbe bei dynamischer, variabler Fertigung und automatischem Handling unterschiedlichster Bauformen.

Was ist Roboter Pick & Place?

- Bewegliche Industrieroboter oder Cobots, die Bauteile aufnehmen, drehen, positionieren und ablegen

- 6-achsige Greifroboter, ausgestattet mit adaptiven Tools und Sensorik

- Leicht umprogrammierbar für wechselnde Aufgaben

Vorteile für die Fertigung

- Extreme Flexibilität auch bei häufigem Produktwechsel

- Konstante Qualität und Geschwindigkeit – unabhängig von manuellen Fähigkeiten

- Minimiert manuelle Fehlerquellen und Personalkosten

- Ermöglicht automatischen Materialfluss und Batch-Verarbeitung

Technische Umsetzung

- Integration von Bildverarbeitungssystemen für objektgenaues Greifen

- Anbindung an Zuführtechnik, Palettierer und Förderstrecken

- Vernetzung mit Linien- und Prozesssteuerung

Typische Anwendungsbereiche

- Elektronikmontage, SMD/THT-Handling, Verpackungs- oder Etikettieraufgaben

Automatisierte Palettierung in End-of-Line-Prozessen

Produkt- oder Warenträger-Wenden (Product or Carrier Flip) – Effiziente Wendeprozesse für doppelseitige Fertigung

Das automatische Wenden von Bauteilen oder Trägern ermöglicht die beidseitige Bearbeitung ohne manuelle Handgriffe, steigert Taktzeiten und reduziert Fehlerquoten.

Was ist Product Flip?

- Automatisiertes Drehen von Produkten oder Prozesscarriern (z. B. Leiterplatten, Baugruppen) in der Fertigungslinie

- Integrierbar in Hochgeschwindigkeitsanlagen mit synchronisierten Abläufen

- Durch berührungsarmes Handling schonender Umgang mit sensiblen Bauteilen

Vorteile für die Fertigung

- Verkürzung von Prozesszeiten durch nahtlose Linienintegration

- Vermeidung von Beschädigungen und fehlerhaften Wendeprozessen

- Gesteigerte Flexibilität und Produktsicherheit

- Reduzierte manuelle Handhabung und ergonomische Entlastung

Technische Umsetzung

- Greif- oder Dreheinheiten mit pneumatischer oder elektrischer Steuerung

- Opto-Sensorik zur Positionskontrolle und Abstimmung mit Fördersystemen

- Softwaregestützte Prozessintegration für verschiedene Trägergrößen und -typen

Typische Anwendungsbereiche

- Mehrseitige Lötprozesse, Oberflächenbehandlungen, Inspektionsstationen

Product Traceability Data – Lückenlose Rückverfolgbarkeit für Qualität und Compliance

Rückverfolgbarkeit ermöglicht es, jeden Fertigungsschritt und die verwendeten Materialien lückenlos zu dokumentieren und auszuwerten.

Was ist Product Traceability Data?

- Erfassen und Verwalten von Produktions- und Prozessdaten für einzelne Produkte oder Chargen

- Verknüpfung von Materialien, Prozessparametern und Arbeitsschritten in Datenbanken

- Bereitstellung von Berichten für interne Qualitätssicherung und Kundennachweise

Vorteile für die Fertigung

- Sicherstellung von Produktqualität und Compliance mit Normen und gesetzlichen Vorgaben

- Schnelle Identifikation und Rückführung fehlerhafter Produkte

- Erhöhung der Kundenvertrauens und Nachweisbarkeit der Produktionsprozesse

- Verbesserte Prozesssteuerung durch Auswertung historischer Daten

Technische Umsetzung

- Einsatz von MES-Systemen mit integrierten Traceability-Modulen

- Verbindung mit Barcode-/RFID-Lesung, Produktions- und Qualitätsdatenbanken

- Export- und Reportingfunktionen für Qualität und Audits

Typische Anwendungsbereiche

- Medizintechnik, Automotive, Elektronik- und Konsumgüterfertigung

Verfolgen Sie Ihre Produkte lückenlos vom Beginn bis zum Kunden – wir beraten Sie zur passenden Traceability-Lösung!

Process Control Limits Auto-Update – Automatische Anpassung für stabile Fertigungsprozesse

Automatisiertes Aktualisieren von Prozessgrenzwerten sorgt dafür, dass Fertigungsprozesse auch bei Variationen stabil und innerhalb tolerierter Parameter bleiben.

Was ist Process Control Limits Auto-Update?

- Softwaregestütztes dynamisches Anpassen von Prozessgrenzen auf Basis vorliegender Messdaten und Prozessverläufen

- Vermeidung von unnötigen Alarmauslösungen und Anpassung an reale Prozessbedingungen

- Verbesserung der Prozessstabilität durch kontinuierliche Grenzwertevaluation

Vorteile für die Fertigung

- Reduzierung von Ausfällen durch zu rigide Grenzwerte bei kleinen Prozessschwankungen

- Verbesserte Prozessfähigkeit und geringerer Ausschuss

- Automatisierte Anpassung flexibler Grenzwerte ohne manuelle Eingriffe

- Steigerung der Gesamtanlageneffektivität (OEE)

Technische Umsetzung

- Integration in Prozessleitsysteme oder MES mit zugrundeliegenden Algorithmen zur statistischen Prozesskontrolle (SPC)

- Datenanalyse in Echtzeit und automatische Parametrierung

- Schnittstellen zur alarm- und ereignisgesteuerten Prozessanpassung

Typische Anwendungsbereiche

- Lötprozesse, Dosierverfahren, Montage- und Prüfprozesse

- Produktionslinien mit hoher Variabilität und Qualitätsanforderungen

Nutzen Sie automatische Prozesslimit-Aktualisierungen für kontinuierliche Optimierung – wir beraten Sie zur Umsetzung!

Preventative & Predictive Maintenance – Proaktive Wartung für maximale Anlagenverfügbarkeit

Moderne Wartungskonzepte ermöglichen es, Störungen frühzeitig zu erkennen und planbar zu beheben, um ungeplante Ausfallzeiten zu vermeiden.

Was ist Preventative & Predictive Maintenance?

- Wartung basierend auf vordefinierten Intervallen (präventiv) oder auf Basis von Echtzeitdaten und Prognosen (predictive)

- Verwendung von Sensordaten und Analysen zur Vorhersage von Wartungsbedarf

- Minimierung ungeplanter Ausfälle, Optimierung der Wartungsintervalle

Vorteile für die Fertigung

- Erhöhung der Anlagenverfügbarkeit und Reduktion von Ausfallzeiten

- Kosteneinsparungen durch gezielte Wartung statt Ersatz von defekten Komponenten

- Verlängerung der Lebensdauer von Maschinen und Anlagenteilen

- Verbesserte Planungssicherheit und Ressourcennutzung

Technische Umsetzung

- Einsatz von IoT-fähigen Sensoren und Condition-Monitoring-Systemen

- Datenanalyse mit Algorithmen zur Mustererkennung und Prognose

- Schnittstellen zu Wartungsmanagement-Systemen (CMMS)

Typische Anwendungsbereiche

- Fertigungslinien, automatische Produktionsanlagen, Hochtechnologieproduktion

Optimieren Sie Ihre Wartung mit präventiven und prädiktiven Verfahren – wir unterstützen von der Installation bis zum Betrieb!

Präzisionsplatzierung – High-End-Montage mit bis zu 10 Mikrometer Genauigkeit

Präzisionsplatzierungssysteme stellen winzigste Bauteile auf Bauteilen mit maximaler Genauigkeit – zentral für Optoelektronik, Halbleiter, Sensorik und mehr.

Was ist Präzisionsplatzierung?

- Extreme Feindosierung der Position mithilfe hochauflösender Sensorik

- Mikropositionierte Greifer und Linearachsen für Lagen im μ-Bereich

- Regelung und Überwachung im Echtzeitprozess

Vorteile für die Fertigung

- Ausschuss- und Fehlerreduktion bei feinsten Strukturen

- Fähigkeit zur Herstellung modernster Hightech-Produkte

- Maximale Qualitätssicherung, Rückverfolgbarkeit und Produktionssicherheit

- Ermöglicht die Montage von Mikro- und Präzisionsbaugruppen

Technische Umsetzung

- Linienintegration von Mess- und Korrektursystemen (2D/3D-Kameras, LVDT etc.)

- Anpassbare Bewegungsprofile je nach Bauteilgeometrie

- Echtzeitauswertung durch moderne Steuerungselektronik

Typische Anwendungsbereiche

- Optikmontage (z. B. Linsen), Kameramodule, Halbleiterchips

- Medizinprodukte mit miniaturisierten Funktionen

Platzierungsinspektion (Placement Inspection) – Präzise Kontrolle von Bauteillagerung und Position

Durch Placement Inspection werden Bauteile vor und nach der Montage auf korrekte Position, Drehung und Vollständigkeit überprüft.

Was ist Placement Inspection?

- Optische und sensorische Überwachung der Bauteilplatzierung auf Leiterplatten oder Baugruppen

- Erkennung von Fehlpositionen, falscher Orientierung oder fehlenden Komponenten

- Integration in Inline-Bestückungslinien für sofortige Fehlerkorrektur

Vorteile für die Fertigung

- Verringerung von Lötfehlern und Bauteilschäden durch frühzeitiges Erkennen von Montagefehlern

- Erhöhung der Ausbeute und Vermeidung von teurer Nacharbeit

- Erhöhung der Prozesssicherheit durch automatische Qualitätskontrollen

- Dokumentation und Rückverfolgbarkeit der Inspektionsdaten

Technische Umsetzung

- Hochauflösende Kamerasysteme mit Bildverarbeitung

- Kombination mit Robotik und Fehlerkorrekturmechanismen

- Softwaregestützte Auswertung und Schnittstellen zu MES-Systemen

Typische Anwendungsbereiche

- SMD-Bestückung, Leiterplattenmontage, Baugruppenfertigung

Paste Screen Film – Präzise Druckfilme für Pastenauftrag und Lackierschritte

Paste Screen Films werden bei Druckprozessen eingesetzt, um Lotpaste, Lötstopplack oder Schutzlacke mit höchster Genauigkeit zu applizieren.

Was ist Paste Screen Film?

- Transparentes, lichtundurchlässiges Filmmaterial mit definierten Öffnungen für den Druckauftrag

- Ersatz für klassische Siebe in Druckprozessen

- Geeignet für feine Strukturen bei Leiterplatten und Baugruppen

Vorteile für die Fertigung

- Hohe Druckgenauigkeit und Wiederholbarkeit

- Robustes Material mit langer Lebensdauer im Vergleich zu Sieben

- Schneller Wechsel der Druckmuster durch flexible Austauschbarkeit

- Minimaler Materialverbrauch und weniger Fehler

Technische Umsetzung

- Präzise Belichtung und Herstellung von Filmen entsprechend Layout- und Prozessvorgaben

- Integration in Druckanlagen mit definiertem Lichteinfall und Positionierungssystemen

- Kompatibilität mit verschiedenen Pasten und Lacken

Typische Anwendungsbereiche

- Lötstopplack-Druck, Lotpastenauftrag, Schutzlackierungen auf Leiterplatten

Setzen Sie auf moderne Paste Screen Films für präzise, wirtschaftliche Druckprozesse – wir arbeiten mit Ihnen die beste Lösung aus!

Parametric Data Transfer to Insight – Effiziente Datenübertragung für Prozessoptimierung

Der parametrisierte Datentransfer zu Analyseplattformen wie „Insight“ ermöglicht die strukturierte Auswertung und Optimierung von Fertigungsprozessen.

Was ist Parametric Data Transfer to Insight?

- Automatisierter, strukturierter Transfer von Prozess- und Maschinenparametern an Analyse- und Reporting-Tools

- Ermöglicht datengetriebene Entscheidungen und Prozessoptimierungen anhand von Echtzeit- und historischen Daten

- Integration von vielfältigen Datenquellen für umfassende Einblicke

Vorteile für die Fertigung

- Erhöhte Transparenz und Qualitätssicherung durch Auswertung relevanter Prozessparameter

- Frühzeitiges Erkennen von Prozessabweichungen und unterstützende Qualitätssicherung

- Grundlage für Predictive Maintenance und kontinuierliche Verbesserungen

- Reduktion von Ausfallzeiten und Ausschuss

Technische Umsetzung

- Schnittstellen und Protokolle zur sicheren Datenübertragung zwischen Produktionsanlagen und Statistik-/Analyse-Software

- Automatisierte Datenerfassung und -aggregation unter Einhaltung von Datenintegrität

- Anpassbare Filter- und Reportingmechanismen

Typische Anwendungsbereiche

- Analyse von Lötparametern, Dosierprozessen, Montagequalitäten

- Fertigungsmonitoring und Prozesssteuerung

Nutzen Sie parametrische Datenübertragung für datenbasierte Prozessverbesserungen! Wir helfen bei der Implementierung und Anbindung.

OPP Box Wrapping – Glas- und Kartonverpackungen hochwertig umhüllen

OPP Box Wrapping bezeichnet das vollautomatische Umwickeln von Kartons und Glasflächen mit dünner, strapazierfähiger Folie für Schutz und Optik.

Was ist OPP Box Wrapping?

- Maschinengeführte Anwendung von Oriented Polypropylene (OPP)-Folie auf Kartons und Displays

- Optimale Spannung und Faltenfreiheit durch definierte Wickel- und Schneideprozesse

- Inline-Integrierbar in Verpackungslinien mit automatischer Produktzuführung

Vorteile für die Fertigung

- Hochwertige Schutzverpackung mit attraktivem Oberflächenfinish

- Schnellere Verpackungsprozesse mit reduzierter manueller Arbeit

- Minimale Folienverschwendung durch präzise Steuerung

- Hohe Prozesssicherheit und Wiederholbarkeit

Technische Umsetzung

- Folienabwicklung, Spannen, Wickeln und Schneiden in synchronisierten Schritten

- Automatische Anpassung an Produktdimensionen mit Servoantrieben

- Qualitätskontrolle durch Kameras und Sensoren

Typische Anwendungsbereiche

- Verpackung von Elektronikartikeln, Displays, Konsumgütern

- Produktschutz während Lagerung und Versand

Verbessern Sie Ihre Verpackungsqualität durch OPP Box Wrapping – wir unterstützen Sie bei Integration und Prozessoptimierung!

Material Handling – Sichere und effiziente Materiallogistik in der Produktion

Material Handling umfasst alle automatisierten oder manuellen Prozesse zur Bewegung, Lagerung und Handhabung von Fertigungsmaterialien.

Was ist Material Handling?

- Transport und Zuführung von Rohstoffen, Bauteilen und Baugruppen innerhalb der Produktion

- Automatisierte Transportsysteme, Förderanlagen, Roboterhandling sowie Lagerverwaltung

- Optimierung der Materialflüsse zur Vermeidung von Produktionsstopps

Vorteile für die Fertigung

- Erhöhung der Anlageneffizienz durch reibungslose Logistikprozesse

- Minimierung von Transportschäden und Materialverlusten

- Integration in Produktionsplanungs- und Steuerungssysteme

- Verbesserte ergonomische Bedingungen für Mitarbeiter

Technische Umsetzung

- Fördertechnik, fahrerlose Transportsysteme (FTS/AGV), Roboterstapel- und Kommissioniersysteme

- Lagerverwaltungssoftware und Materialbuchungen in Echtzeit

- Schnittstellen zu MES und ERP

Typische Anwendungsbereiche

- Große Fertigungsanlagen mit hohem Materialdurchlauf

- Just-in-Time und Just-in-Sequence Fertigungslinien

Optimieren Sie Ihre Materialversorgung mit modernen Handling-Lösungen – wir unterstützen Sie umfassend dabei!

Maskeninstallation und Demaskierung – Schutz und Präzision für empfindliche Fertigungsprozesse

Maskierung ist ein essenzieller Schritt, um Bauteilbereiche gezielt vor Folgeschritten wie Lackieren, Plasma- oder Reinigungsverfahren zu schützen. Automatisierte Maskeninstallations- und Demaskierungsprozesse erhöhen die Qualität und Effizienz.

Was ist Maskeninstallation und Demaskierung?

- Automatisches Aufbringen und Entfernen von Masken (Klebefolien, Lackschutz, Abdeckungen)

- Exakte Positionierung für passgenauen Schutz während Prozessschritten

- Vermeidung von Fehlern durch manuelle Handhabung

Vorteile für die Fertigung

- Höhere Prozesssicherheit und Reduktion von Ausschuss durch gleichbleibende Maskenplatzierung

- Zeitersparnis gegenüber manueller Applikation

- Schutz empfindlicher Oberflächen und Bauteile vor Kontaminationen und Beschädigungen

- Optimierte Nachbearbeitung durch sauberes Abziehen der Masken

Technische Umsetzung

- Vakuumgreifer oder Klebeelemente zur sicheren Handhabung der Masken

- Integration in Inline-Produktionslinien mit exakter Positionserkennung

- Sensorik und Feedbacksysteme zur Qualitätssicherung

Typische Anwendungsbereiche

- Leiterplattenlackierung, Reinigung, Plasma-Behandlungen

- Schutz empfindlicher Flächen in Displayfertigung und Elektronikmontage

Magazinbeladung und -entladung – Effiziente Materiallogistik für reibungslose Fertigung

Automatisierte Magazine sorgen für eine kontinuierliche Versorgung der Fertigungslinien mit Bauteilen und Werkstückträgern, wodurch Stillstandzeiten minimiert und Produktionsabläufe zuverlässig gewährleistet werden.

Was ist Magazinbeladung und -entladung?

- Automatisiertes Befüllen und Entnehmen von Produkt- oder Bauteilmagazinen

- Steuerung angepasst auf Produktionsfluss und Bedarfe

- Synchronisierung mit Maschinen und Robotern für kontinuierlichen Materialnachschub

Vorteile für die Fertigung

- Stabilität und Verfügbarkeit der Materialversorgung rund um die Uhr

- Reduktion manueller Eingriffe und damit weniger Fehlerquellen

- Steigerung von Durchsatz und Anlagenverfügbarkeit

- Flexible Anpassung auf verschiedene Magazinformate und Bauteilgrößen

Technische Umsetzung

- Fördertechnik, automatische Magazinwechsler und Roboterarme

- Schnittstellen zur Produktionssteuerung und Materialflussplanung

- Überwachung der Magazinfüllstände und automatische Nachbestückung

Typische Anwendungsbereiche

- SMD- und THT-Bestückung, Montage- und Verpackungsprozesse

Machine Vision Alignment – Optische Ausrichtung als Schlüssel zu perfekter Montage

Kamera- und visionsystemgestützte Ausrichtungssysteme erfassen beim Handling und bei der Montage die Positionen hochpräzise und automatisieren Fehlerkorrekturen.

Was ist Machine Vision Alignment?

- Automatische Positionserkennung und Lagekorrektur mittels Kamerabildern, 2D- und 3D-Vision

- Echtzeitsteuerung, offene und geschlossene Regelkreise für Inline-Ausrichtung

- Anpassungsfähig für wechselnde Produktdesigns

Vorteile für die Fertigung

- Vermeidung von Platzierungsfehlern und maximal wiederholbare Genauigkeit

- Schnellere Anlernphasen beim Produktwechsel

- Steigerung der Ausbeute und Reduktion manueller Kontrollaufgaben

- Möglichkeit zur kontinuierlichen Selbstoptimierung (Machine Learning)

Technische Umsetzung

- Hochleistungsbildverarbeitung integriert in Robotiksysteme

- Schnittstellen zu Produktionsdatenbanken und Steuerungssystemen

- Kombination aus Beleuchtung, Segmentierung und Mustererkennung

Typische Anwendungsbereiche

- Leiterplattenmontage, Bauteilhandling auf Achse

- Kupplung optischer/elektrischer Komponenten, Prüf- und Sortierstationen

Machine State and Process Performance Data System (HIVE) – Zentrales Monitoring für Anlagenverfügbarkeit und Produktivität

Das HIVE-System bietet eine umfassende Plattform zur Erfassung und Bewertung von Maschinenzuständen und Prozesskennzahlen – essenziell für Effizienzsteigerung und Wartungsplanung.

Was ist das Machine State and Process Performance Data System (HIVE)?

- Echtzeitüberwachung von Maschinenzustand, Betriebszeiten, Ausfällen und Prozessparametern

- Aggregation und Analyse von Leistungsdaten zur Verbesserung von Anlagenverfügbarkeit und Produktivität

- Visualisierung von KPIs und Trendanalysen für fundierte Entscheidungen

Vorteile für die Fertigung

- Früherkennung von Störfällen und präventive Maßnahmen zur Minimierung von Ausfallzeiten

- Datenbasierte Performance-Steigerung und Optimierung von Fertigungsprozessen

- Unterstützung von Lean Manufacturing und kontinuierlicher Verbesserung (Kaizen)

- Transparenz über den gesamten Produktionsstatus

Technische Umsetzung

- Vernetzung von Steuerungen, Sensorik und Softwareplattformen mit zentralem Datenhub

- Echtzeit-Datenerfassung, Alarmmanagement und Reporting-Tools

- Benutzerfreundliche Dashboards für Bediener, Produktionsleitung und Management

Typische Anwendungsbereiche

- Serienfertigung, Prozessindustrien, Fertigung mit hohem Automationgrad

Steigern Sie Ihre Produktivität durch intelligente Maschinenüberwachung mit HIVE – wir planen und integrieren für Sie!

Lecktest – Verlässliche Dichtheitsprüfung für hochwertige Baugruppen

Lecktestverfahren stellen sicher, dass Gehäuse, Ventile und andere Baugruppen dicht sind und keine ungewollten Undichtigkeiten besitzen. Dies ist essenziell für Funktionalität und Sicherheit in vielen Branchen.

Was ist Leak Testing?

- Prüfung der Dichtheit durch Anwendung von Unter- bzw. Überdruck, Vakuum oder Gasdurchflussmessungen

- Vollautomatische Inline-Tests mit schnellen Ergebnissen

- Erkennung von kleinsten Undichtigkeiten auf Bauteil- oder Baugruppenebene

Vorteile für die Fertigung

- Früherkennung von Produktionsfehlern, was Produktqualität und Zuverlässigkeit erhöht

- Minimierung von Ausschuss und Rückrufen im Feld

- Automatisierte Anlagen mit standardisierter Prozessführung für reproduzierbare Ergebnisse

- Dokumentierbarkeit und Rückverfolgbarkeit der Testergebnisse

Technische Umsetzung

- Einsatz von Differenzdrucksensoren, Ultraschall- oder Helium-Leckdetektoren

- Automatisierte Prüfvorrichtungen mit Adaptionsmechanismen für verschiedene Bauteilgrößen

- Integration in Produktionslinien mit automatischer Protokollierung der Testdaten

Typische Anwendungsbereiche

- Dichtprüfung von Gehäusen und Ventilen im Automotive- und Medizintechnikbereich

- Qualitätskontrolle bei gekapselten elektronischen Baugruppen

- Anlagenbauteile und Fluidik-Komponenten

Sichern Sie Ihre Baugruppenqualität mit zuverlässigen Leak-Testverfahren – wir beraten Sie gern zur optimalen Lösung!

Was sind Lean Manufacturing Tools?

Lean Manufacturing umfasst bewährte Werkzeuge und Methoden für eine schlanke, effiziente und fehlerarme Produktion.

- Methoden wie 5S, Kaizen, Wertstromanalyse und Kanban zur kontinuierlichen Prozessoptimierung

- Fokus auf Reduzierung von Verschwendung, Verkürzung von Durchlaufzeiten und Erhöhung der Produktqualität

- Integration in die komplette Wertschöpfungskette

Vorteile für die Fertigung

- Erhöhte Produktivität durch gezielte Prozessverbesserungen

- Bessere Mitarbeiterbeteiligung und Motivation durch transparente Prozesse

- Geringere Kosten bei gleichzeitig steigender Qualität und Kundenzufriedenheit

- Flexiblere und schnellere Anpassung an Marktanforderungen

Technische Umsetzung

- Einführung und Schulung Lean-konformer Prozesse und Werkzeuge

- Veränderungsmanagement und Unterstützung bei Kulturentwicklung

- Einsatz von IT-gestützten Tools zur Prozessüberwachung und Visualisierung

Typische Anwendungsbereiche

- Elektronikfertigung, Montage, Logistik und Qualitätsmanagement

Steigern Sie Ihre Effizienz mit bewährten Lean-Methoden – wir begleiten Sie auf dem Weg zu schlanken Prozessen!

Laserschweißen – Präzise, schnelle Metallverbindung für Mikroteile und Baugruppen

Laserschweißen ist eine moderne, berührungslose Fügetechnik für feine und komplexe Metallverbindungen. Es ermöglicht hochpräzise Schweißnähte ohne mechanische Belastung der Bauteile.

Was ist Laserschweißen?

- Schmelzen und Verbinden von Metall durch einen fokussierten Laserstrahl

- Kontaktloser Schweißprozess mit sehr geringem Wärmeeintrag

- Für nanometergenaue, reproduzierbare Schweißverbindungen in kleinen Bauteilbereichen

Vorteile für die Fertigung

- Hohe Schweißgeschwindigkeiten bei exzellenter Nahtqualität

- Geringe Verformungen, kein Eintrag mechanischer Spannungen

- Integration in automatisierte Prozesse mit nahtloser Qualitätskontrolle

- Effizienter Materialeinsatz und minimaler Nachbearbeitungsaufwand

Technische Umsetzung

- Präzisions-Laserköpfe mit adaptiver Steuerung, integriert in CNC- oder Roboteranlagen

- Kombination mit 3D-Vision-Systemen für exakte Positionierung der Schweißnähte

- Prozessdatenerfassung und Monitoring für konsistente Qualität

Typische Anwendungsbereiche

- Batteriezellenverbindungen, Mikromechanik, feinste Kontaktstellen in Elektronik

- Hochpräzise Sensoren und Leiterplattenverschweißungen

Laserschweißen bringt Leistung und Präzision in Ihre Fertigung – wir stellen die optimale Lösung für Ihre Anwendung bereit!

Laserschneiden – Präzises, gratfreies Schneiden für komplexe Konturen und hohe Durchlaufgeschwindigkeiten

Laser Cutting ist eine vielseitige Methode zum kontaktlosen Trennen verschiedenster Materialien mit perfekter Kantenglätte und hoher Wiederholgenauigkeit.

Was ist Laserschneiden?

- Kontaktloser Schneideprozess mit großem Materialspektrum (Kunststoffe, Metalle, Folien)

- CNC-gesteuerte Abläufe ermöglichen komplexe Geometrien und filigrane Schnitte

- Flexibler und schneller Einrichtprozess bei Produktwechsel

Vorteile für die Fertigung

- Minimale Werkstückverformung und gratfreie Schnittkanten

- Hohe Prozessgeschwindigkeit bei gleichbleibender Qualität

- Reduzierter Nachbearbeitungsaufwand und Materialausschuss

- Einfache Automatisierung und Integration in Fertigungslinien

Technische Umsetzung

- Modernste Laseraggregate (Fiber, CO2) mit automatischer Fokusverstellung

- Softwaregestützte Schnittprogramme und Materialdatensätze

- Inline-Prozessüberwachung und Qualitätsdokumentation

Typische Anwendungsbereiche

- Platinenzuschnitt, Gehäusekomponenten, Folien und Dichtungen

- Prototypenbau, Serienfertigung, individuelle Sonderlösungen

Profitieren Sie von schnellen, präzisen Schnitten – wir beraten Sie zu den passenden Lasersystemen!

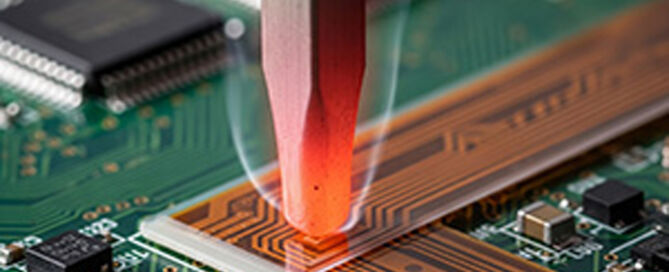

Laserlöten – Hochpräzise, berührungslose Lötverbindungen für Miniaturkomponenten

Laserlöten ermöglicht punktgenaue Lötungen mit minimalem Wärmeeintrag, ideal für hochfeine Bauteile und verkapselte Baugruppen.

Was ist Laserlöten?

- Energiezufuhr durch fokussierten Laserstrahl ohne direkten Kontakt

- Schnelle Aufschmelzung des Lotes an definierten Stellen

Vorteile für die Fertigung

- Schonende Verarbeitung sensibler Komponenten

- Höchste Präzision auch bei kleinsten Lötstellen

- Reduzierung von thermischer Belastung auf Baugruppen

Technische Umsetzung

- Steuerbare Lasereinheiten mit variabler Leistung und Pulsdauer

- Integration in Produktionslinien mit Qualitätskontrolle

Typische Anwendungsbereiche

- Optoelektronik, Mikromontage, hochwertige SMD-Anwendungen

Mit Laserlöten meistern Sie die Präzisionsanforderungen der Zukunft – sprechen Sie uns an!

Laserbeschriftung – Hochauflösende, dauerhafte Kennzeichnung für Rückverfolgbarkeit und Branding

Laser Marking ist die effiziente Methode, um elektronische Bauteile und Baugruppen mit einzigartigen Codes, Logos und Texten dauerhaft, schnell und materialschonend zu kennzeichnen.

Was ist Laserbeschriftung?

- Berührungsloses Abtragen oder Ändern von Materialoberflächen mittels Laserstrahl

- Erstellung von DataMatrix-, QR-Codes, Seriennummern oder Logos

- Je nach Werkstoff Gravur, Farbumschlag oder Oberflächenmodifikation

Vorteile für die Fertigung

- Fälschungssichere und dauerhafte Markierungen, die auch bei kleinen Bauteilen lesbar bleiben

- Keine Verbrauchsmaterialien oder Werkzeuge notwendig, einfache Umstellung von Codes

- Schnelle Inline-Verarbeitung mit integrierter Qualitätskontrolle (Lesbarkeit, Position)

- Flexibel für Massen- und Kleinserien

Technische Umsetzung

- Auswahl von CO2-, Fiber- oder UV-Lasern passend zum Material

- Anbindung an Fertigungs-IT für dynamische Datengenerierung und Rückverfolgbarkeit

- Kombination mit Kamerasystemen für Inline-Verifikation

Typische Anwendungsbereiche

- Serien- und Chargennummerierung auf Leiterplatten und Gehäusen

- Kennzeichnung in Automotive, Medizintechnik, Unterhaltungselektronik

- Branding und individuelle Produktkennzeichnung

Laserbeschriftung sorgt für höchste Sicherheit und Effizienz in Ihren Fertigungsprozessen. Wir beraten Sie gerne zur optimalen Umsetzung!

Laserbasierte Mess- und Ausrichtungssysteme (1D/2D/3D) – Präzision auf allen Ebenen

Laser Measure & Align Systeme bieten berührungslose, hochgenaue Messungen und Ausrichtungen für unterschiedlichste Bauteilgößen und Formen – von einfachen Distanzen bis zu komplexen 3D-Profilen.

Was ist Laserbasierte Messung und Ausrichtung?

- Einsatz von Lasersensoren und Scannern zur Erfassung von Abständen, Positionen und Ebenheiten

- 1D-, 2D- und 3D-Messverfahren ermöglichen detaillierte Qualitätsanalysen in Echtzeit

- Integration in Inline- oder Offline-Messzellen zur Prozessüberwachung

Vorteile für die Fertigung

- Berührungslose Messung ohne Werkstückverformung

- Schnell und präzise mit sofortigem Feedback für Anpassungen

- Steigerung der Produktionsqualität durch laufende Prozesskontrolle

- Einsatz bei kleinsten bis großen Bauteilen, flexibel skalierbar

Technische Umsetzung

- Hochpräzise Laserscanner mit 3D-Profilierung und Softwareauswertung

- Kalibrierung und Einbindung in Fertigungsmeßsysteme oder Automationszellen

- Kombination mit Robotik und Handlingsystemen für just-in-time Prozessanpassungen

Typische Anwendungsbereiche

- Längen-, Breiten- und Dickenmessung, Positionserkennung in der Montage

- Qualitätssicherung von Bauteilen und Baugruppen jeglicher Art

Laserbasierte Maß- und Profilerfassung (1D/2D/3D) – Exakte Qualitätsnachweise durch berührungslose Inspektion

Laser Measure & Profile Systeme ermöglichen hochpräzise, schnelle Messungen von Konturen, Dicken und Positionen in industriellen Fertigungsprozessen.

Was ist Laser Measure & Profile?

- Kontaktlose Laserabtastung von Bauteilen zur Erfassung von Längen, Breiten, Höhen und Oberflächenprofilen

- 1D-Linienscanner bis hin zu komplexen 3D-Profilern mit hoher Auflösung

- Inline-Messung für Echtzeit-Qualitätskontrolle

Vorteile für die Fertigung

- Schnelle, exakte Messungen ohne Bauteilkontakt

- Reduzierung von Ausschuss durch sofortiges Feedback zur Prozesssteuerung

- Flexible Anpassung an Form- und Materialvielfalt

- Dokumentation und Qualitätsnachweis in Echtzeit

Technische Umsetzung

- Laserscanner mit variabler Auflösung und Messfeldgrößen

- Softwaregestützte Datenerfassung, Auswertung und Weitergabe an Steuerungssysteme

- Kombination mit Robotik und Automationslösungen zur Prozessintegration

Typische Anwendungsbereiche

- Prüfung von Leiterplattendicken, Gehäusekonzistenzen, Fertigungstoleranzen

- Qualitätskontrolle in Automobil-, Elektronik- und Medizintechnik

Verlassen Sie sich auf laserbasierte Messtechnik für höchste Fertigungsqualität – gern entwickeln wir Ihre maßgeschneiderte Lösung!

Label Printing – Präzise und individualisierte Etikettierung für Produktkennzeichnung

Das Drucken von Labels ist ein essenzieller Schritt zur sicheren, gut lesbaren Markierung von Bauteilen, Baugruppen und Verpackungen. Hochwertige Labeldrucksysteme ermöglichen schnelle, flexible und variable Produktion von Etiketten direkt inline.

Was ist Label Printing?

- Inline- oder Offline-Druck von selbstklebenden Etiketten oder Direktdruck auf Bauteile/Verpackungen

- Unterstützung verschiedener Drucktechnologien wie Thermotransfer, Inkjet, Laser oder Tintenstrahl

- Umsetzung variabler Daten, Barcodes, Seriennummern und Logos im laufenden Prozess

Vorteile für die Fertigung

- Hohe Flexibilität durch wechselbare Druckformate und variablen Inhalt

- Fälschungssichere, lesbare und dauerhafte Produktkennzeichnung

- Minimierung von Fehlern dank automatischer Datensynchronisation mit ERP/MES-Systemen

- Zeit- und kosteneffiziente Produktion von Labels auch bei Kleinserien

Technische Umsetzung

- Integration von Drucksystemen in bestehende Verpackungs- und Fertigungslinien

- Automatische Etikettenzuführung mit Positionier- und Kontrollsensoren

- Softwareanbindung zur Datenverwaltung und Qualitätskontrolle

Typische Anwendungsbereiche

- Produktkennzeichnung in Elektronik, Medizintechnik, Automotive

- Chargen- und Seriennummern, Bestandskennzeichnung

- Verpackungsetiketten, Versandlabel

Setzen Sie auf flexible und zuverlässige Labeldrucksysteme zur Optimierung Ihres Packprozesses – wir planen und integrieren für Sie!

Label Pasting – Automatisiertes Aufbringen von Klebeetiketten für effiziente Verpackung

Das präzise und schnelle Anbringen von Labels auf Produkten oder Verpackungen erhöht Durchsatz und Qualität bei Verpackungsprozessen.

Was ist Label Pasting?

- Automatisierte Applikation von vorgedruckten oder blanko Labels auf diverse Träger

- Einsatz von Rollen- oder Einzelblatt-Etiketten, angepasst auf Produktform und -größe

- Inline-Kontrolle der Positionierung und Haftung

Vorteile für die Fertigung

- Geringere manuelle Arbeit, schnellere Verpackungslinien

- Konstante Qualität bei Etikettenausrichtung und Klebekraft

- Integration mit Druck- und Verifizierungsprozessen

- Reduzierung von Ausschuss durch exakte Etikettenplatzierung

Technische Umsetzung

- Roboter- oder pneumatische Etikettiersysteme mit Kontrollen für Ausrichtung und Haftung

- Synchronisation mit Fördertechnik und Verpackungslinien

- Softwaregesteuerte Überwachung und Datenerfassung

Typische Anwendungsbereiche

- Produkt- und Versandetiketten auf Elektronikartikeln, Kartons, Blisterverpackungen

- Kennzeichnung von Baugruppen und Einzelteilen

Automatisieren Sie den Etikettierprozess für mehr Effizienz und Qualität – wir beraten Sie zur passenden Lösung!

Komponentenzuführung (Component Feeding) – Flexible Bauteilversorgung für reibungslose Automation

Eine zuverlässige, auf das Produkt abgestimmte Komponentenzuführung ist entscheidend, um Fertigungslinien störungsfrei und stabil zu betreiben. Unterschiedliche Zuführsysteme ermöglichen exakte Bereitstellung und Timing verschiedenster Bauteile.

Was ist Komponentenzuführung?

- Automatisierte Bereitstellung von Komponenten aus Trays, Tapes, Kartuschen oder als lose Ware

- Anpassung an Bauteilgeometrie, Größe und Produktionsvolumen

- Modular einsetzbar für vielfältige Fertigungsprozesse und Produkttypen

Vorteile für die Fertigung

- Reduzierung von Stillstandzeiten durch termingerechte und präzise Zuführung

- Minimierung von Nacharbeit und Ausschuss durch korrekte Bauteilpositionierung

- Flexible Anpassung an Produktwechsel, reduzierte Umrüstzeiten

- Sicherer Bauteiltransport und Schutz vor Beschädigung

Technische Umsetzung

- Vielfältige Zuführsysteme wie Vibrationsförderer, Förderbänder, Linear- und Zuführmagazine

- Integration der Zuführtechnik mit Robotern und Bestücksystemen über Steuerungsschnittstellen

- Sensorik und Bildverarbeitung zur Überwachung und Qualitätssicherung der Bauteile

Typische Anwendungsbereiche

- SMD- und THT-Bauteilbestückung, Baugruppenmontage, Kleinstteilehandling

- Elektronikfertigung, Medizintechnik, Automotive

Hotbar-Prozess – Effiziente, lötstofffreie Verbindungen für flexible Elektronik

Hotbar-Löten nutzt Wärme und Druck, um leitfähige Verbindungen zwischen Folien und Leiterplatten ohne Lotpaste herzustellen – ideal für dünne FPCs und flexible Elektronik.

Was ist der Hotbar-Prozess?

- Kontaktieren und Verbinden durch heiße Metallleisten mit definiertem Druck

- Wärmeeintrag erzeugt Verbindung ohne zusätzlichen Lotwerkstoff

- Schnelle Prozesszeiten mit zuverlässigen, reproduzierbaren Ergebnissen

Vorteile für die Fertigung

- Saubere, lotfreie Kontakte ohne Bleirückstände

- Perfekt für flexible und dünne Leiterbahnen

- Hohe Prozesssicherheit bei einfachen Nachrüstungspotenzialen

Technische Umsetzung

- Heizleisten mit präziser Temperatur- und Druckregelung

- Prozessüberwachung und Dokumentation über Sensorik

- Kompatibel mit verschiedenen Folien- und Leiterplattenmaterialien

Typische Anwendungsbereiche

- Flachbandkabel, flexible Displays, Sensorverbinder

- Automotive und Medizinelektronik

Hotbar-Technologie bringt saubere und dauerhafte Verbindungen in Ihre Fertigung – wir bieten maßgeschneiderte Integration!

High-Speed-Gantry Pick & Place – Maximale Produktivität durch schnelle Bestückung

Hochgeschwindigkeits-Gantry-Systeme ermöglichen das ultraschnelle und präzise Bestücken elektronischer Baugruppen im Durchlaufbetrieb. Sie sind ideal für Anwendungen, in denen große Stückzahlen und reproduzierbare Qualität gefragt sind.

Was ist High-Speed-Gantry Pick & Place?

- Parallelkinematische Portale mit mehreren Achsen für das simultane Anheben und Platzieren von Bauteilen

- Synchronisierte, softwaregesteuerte Bewegungsabläufe für höchste Taktzahlen

- Automatische Zuführung aus Trays, Tape, Kartuschen oder anderen Speichersystemen

Vorteile für die Fertigung

- Höchste Produktionskapazität durch kurze Taktzeiten

- Präzise, wiederholgenaue Platzierung – weniger Nacharbeit, höhere Ausbeute

- Flexibel umrüstbar auf verschiedene Produktfamilien

- Reduzierung von Fehlern und Personalkosten

Technische Umsetzung

- CNC-Portale mit Linearmotoren für schnelle, exakte Bewegungen

- Integration von Feeder-Systemen für flexible Bauteilezufuhr

- Modularer Aufbau für einfache Wartung und Erweiterung

Typische Anwendungsbereiche

- Elektronikproduktion (Leiterplattenbestückung, LED-Module)

- Automobilindustrie, Massenproduktion verschiedenster Elektronikkomponenten

Heißkleber-Dosierung – Schnelle, belastbare Verbindungen für vielseitige Anwendungen

Hotmelt-Dispensen verbindet, isoliert, versiegelt oder fixiert elektronische und elektromechanische Bauteile in Sekunden. Flexible Dosiersysteme und verschiedene Heißklebertypen ermöglichen passgenaue Lösungen für zahlreiche Anwendungsfelder.

Was ist Hotmelt-Dispensen?

- Präzises, kontrolliertes Auftragen geschmolzener Kleber verschiedenster Viskosität auf Baugruppen und Komponenten

- Fixierung und Funktionalisierung in einem Arbeitsschritt; sofortige Festigkeit nach Abkühlung

Vorteile für die Fertigung

- Sehr hohe Montagegeschwindigkeit, robustes, formstabiles Ergebnis

- Vielseitige Anwendungsmöglichkeiten: mechanische Fixierung, Feuchtigkeits- und Vibrationsschutz, elektrische Isolierung

- Minimierung von Materialverbrauch und Verschmutzungen durch punktgenauen Auftrag

- Leicht in Linienautomatisierung integrierbar

Technische Umsetzung

- Dosierroboter mit beheizbaren Köpfen und Temperaturregelung für variierende Klebertypen

- Steuerbare Menge und Auftragsform (Punkt, Raupe, Fläche) via Software

- Modularer Aufbau ermöglicht Nachrüstung bestehender Linien

Typische Anwendungsbereiche

- Kabelkonfektion, Steckverbinderverguss, Bauteilfixierung und Abdichtung im Automotive-Bereich

- Montage von Leiterplatten, Displays, Sensoren

Heißkleberdosierung verschafft Ihnen sekundenschnelle, robuste Verbindungen. Profitieren Sie von unserer Erfahrung für Ihre Automation!

Flexibles Biegen und Handling von Flexplatinen (Flex Bending and Handling) – Sichere Verarbeitung flexibler Leiterplatten

Speziell entwickelte Handhabungs- und Biegetechnologien ermöglichen die schonende und wiederholgenaue Verarbeitung empfindlicher flexibler Leiterplatten und Flachbaugruppen.

Was ist Flex Bending & Handling?

- Automatisierte Biegevorrichtungen und robotergestütztes Handling flexibler PCBs

- Gesteuerte Bewegungen zur Vermeidung von Materialschäden und Verformungen

- Positionierung mit hoher Wiederholgenauigkeit und Prozessautomation

Vorteile für die Fertigung

- Verminderung von Ausschuss durch beschädigungsfreie Biegeprozesse

- Höhere Prozesskonstanz und bessere Wiederholbarkeit

- Einfache Integration in bestehende Montagezellen und Linien

- Erweiterung der Fertigungsmöglichkeiten für flexible Baugruppen

Technische Umsetzung

- Kinematisch ausgelegte Greif- und Biegesysteme mit softwaregesteuerter Positionierung

- Kraft- und Wegsensorik zur Kontrolle des Biegeprozesses

- Synchronisation mit Robotik und Produktionssteuerung

Typische Anwendungsbereiche

- Flexible Leiterplatten in Smartphones, Wearables, Automotive-Modulen

Druckempfindliche Kleber (Pressure Sensitive Adhesives, PSA) – Flexible Haftung für vielfältige Anwendungsfälle

Pressure Sensitive Adhesives (PSA) ermöglichen schnelle und reversible, aber auch dauerhafte Klebeverbindungen. Sie kommen vor allem bei der temporären Fixierung oder bei flexiblen Baugruppen zum Einsatz.

Was ist PSA-Dosierung?

- Präzises Auftragen selbstklebender Materialien auf Oberflächen oder Bauteile

- Klebstoffe mit adhäsiven Eigenschaften, die bei leichtem Druck haften

- Keine Aushärtungszeit notwendig, klebt sofort nach Applikation

Vorteile für die Fertigung

- Temporärer oder dauerhafter Halt ohne Zusatzmittel oder Erwärmung

- Flexibilität bei Umrüstungen und schnellen Serienwechseln

- Saubere, punktgenaue Applikation reduziert Nacharbeit und Ausschuss

- Ermöglicht leichte Demontage und Wiederverwendung von Bauteilen

Technische Umsetzung

- Einsatz von Rollenapplikatoren, Dosierköpfen oder Stempelspendern je nach Geometrie und Klebertyp

- Genaue Steuerung von Schichtdicke und Klebermenge

- Automatisierte Inline-Integration möglich, auch für empfindliche Bauteile

Typische Anwendungsbereiche

- Fixierung von Displayschutzfolien, Labels, Dichtungen oder Folientastern

- Flexible Leiterplatten, temporäre Fixierung bei Montage und Verpackung

- Elektronische Baugruppen, wo keine permanente Klebung notwendig ist

PSA-Dosierung bringt maximale Flexibilität in Ihre Fertigung – gerne erarbeiten wir mit Ihnen passende Konzepte!

Dosierung thermisch härtender Klebstoffe (Thermal Adhesive Dispense) – Für temperaturbeständige und belastbare Verbindungen

Thermisch aktivierbare Klebstoffe gewährleisten hochfeste Verbindungen, die besonderen mechanischen und thermischen Anforderungen gerecht werden. Sie sind die Wahl bei elektrischen und mechanischen Sonderanwendungen.

Was ist Thermal Adhesive Dispensing?

- Dosieren von wärmeaktivierten Klebern, die durch Temperaturauslösung aushärten

- Materialien mit hoher Festigkeit und Belastbarkeit nach Härtung

- Für dauerhafte und zuverlässige Klebeverbindungen in anspruchsvollen Anwendungen

Vorteile für die Fertigung

- Sehr hohe Temperatur- und Chemikalienbeständigkeit der Verbindungen

- Optimale Fügefestigkeit bei elektronischen und mechanischen Komponenten

- Prozesssichere Dosierung und kontrollierte Aushärtung reduzieren Ausschuss

- Erlaubt automatisierte Fertigungsprozesse auch bei komplexen Bauteilgeometrien

Technische Umsetzung

- Genaue Dosierung mit beheizten Dispensersystemen

- Integration von Temperaturregelung und Aushärtungsprozessen in Linie

- Prozessüberwachung und Chargendokumentation zur Qualitätssicherung

Typische Anwendungsbereiche

- Leistungselektronik, Sensoren, Transformatoren und Elektromotoren

- Anwendungen mit hohen thermischen Belastungen und mechanischen Beanspruchungen

Setzen Sie auf zuverlässige Verbindungen mit thermisch härtenden Klebstoffen – wir unterstützen bei Technologie und Integration!

Discrete Event Simulation – Virtuelle Planung für verbesserte Prozessabläufe

Diskrete Ereignissimulationen ermöglichen die detaillierte Modellierung von Fertigungsprozessen, um Abläufe zu optimieren und Engpässe zu identifizieren.

Was ist Discrete Event Simulation?

- Softwaregestützte Nachbildung von Fertigungslinien und Materialflüssen als Folge diskreter Ereignisse

- Analyse verschiedener Szenarien und Prozessvarianten vor der realen Umsetzung

- Unterstützung bei Investitionen, Layoutplanung und Ressourcenzuweisung

Vorteile für die Fertigung

- Risiken und Schwachstellen vor Anlagenbau oder Umbau frühzeitig erkennen

- Optimierung von Materialfluss, Taktzeiten und Personaleinsatz

- Effiziente Kapazitäts- und Produktionsplanung

- Kosten- und Zeitersparnis durch fundierte Entscheidungen

Technische Umsetzung

- Einsatz spezialisierter Simulationssoftware mit benutzerdefinierten Prozessmodellen

- Integration vorhandener Daten aus MES oder ERP zur möglichst realistischen Abbildung

- Visualisierung und Auswertung von Simulationsergebnissen

Typische Anwendungsbereiche

- Planung und Optimierung von Fertigungslinien, Logistikprozessen, Bedienerkapazitäten

Planen und optimieren Sie Ihre Fertigung virtuell mit Discrete Event Simulation – wir begleiten Sie von der Modellierung bis zur Umsetzung!

Closed-Loop Kraftregelung (Closed Loop Force Control) – Sicheres und kontrolliertes Fügen empfindlicher Bauteile

Eine präzise Kraftregelung schützt sensible Komponenten vor Überbeanspruchung und garantiert reproduzierbare Fügevorgänge bei Montage und Verbindungen.

Was ist Closed-Loop Force Control?

- Sensorbasierte Erfassung und Regelung der aufgebrachten Kräfte während Montageprozessen

- Dynamische Anpassung der Kraft in Echtzeit zur Vermeidung von Schäden

- Echtzeit-Rückmeldung zur Prozessüberwachung und Dokumentation

Vorteile für die Fertigung

- Hohe Prozesssicherheit und Vermeidung von Montagefehlern

- Schutz empfindlicher und teuer Bauteile vor Überlastung

- Konsistente Qualität bei Fügeprozessen und reduziertem Gewährleistungsrisiko

- Rückverfolgbarkeit und Nachweis der Prozessparameter

Technische Umsetzung

- Kraftsensoren in Verbindung mit adaptiven Steuerungen und Regelalgorithmen

- Integration in Roboter- oder Montagezellen mit Echtzeitanalyse der Fügekräfte

- Benutzerfreundliche Software zur Parametrierung und Prozessdokumentation

Typische Anwendungsbereiche

- Elektronische Baugruppenmontage, Kontaktierung, Pressverbindungen

- Feinmechanische Fügetechnik, Automobilbau, Medizintechnik

Clean Room (10K, 1K) – Saubere Umgebungen für anspruchsvolle Elektronikfertigung

Reinräume nach Klassen wie ISO 7 (10K) oder ISO 6 (1K) sind unerlässlich für sensible Produktionsbereiche mit extrem hohen Anforderungen an Luftqualität und Partikelfreiheit.

Was ist ein Clean Room?

- Kontrolliert gereinigte Umgebung mit definierten Partikelgrenzwerten und Luftwechselraten

- Einsatz von HEPA-Filtern, Überdrucksystemen und speziellen Arbeitsplätzen

- Einhaltung internationaler Reinraumstandards und Normen (ISO 14644)

Vorteile für die Fertigung

- Minimierung von Partikelkontamination und elektrochemischer Zerstörung

- Sicherstellung der Produktqualität besonders bei Mikroelektronik und Medizinprodukten

- Schutz vor Umwelteinflüssen und Erhöhung der Ausbeute

Technische Umsetzung

- Spezielle Gebäudekonstruktionen mit Lufttechnik, Schalldämmung und hygienischen Materialien

- Überwachungssysteme für Partikelkonzentration und Temperatur

- Personal- und Prozessregelungen zur Einhaltung der Reinraumvorgaben

Typische Anwendungsbereiche

- Halbleiterfertigung, Elektromontage, Pharmazie, Medizintechnik

Schützen Sie Ihre Produktion mit modernen Reinraumsystemen – wir helfen Ihnen bei Planung und Umsetzung!

Batch Process – Effiziente Verarbeitung in definierten Chargen für gleichmäßige Qualität

Batch-Prozesse ermöglichen die Herstellung von Produkten in definierten Mengen oder Chargen mit standardisierten Prozessparametern.

Was ist Batch Process?

- Chargenweise Verarbeitung von Materialien oder Baugruppen in Fertigungsanlagen

- Planung und Steuerung von Prozessdurchläufen in festgelegten Gruppen

- Kontrolle von Qualität und Produktionsparametern für jede Charge

Vorteile für die Fertigung

- Hohe Wiederholgenauigkeit und gleichbleibende Produktqualität

- Einfache Rückverfolgbarkeit und Dokumentation je Charge

- Flexibilität bei der Umstellung auf unterschiedliche Produktvarianten

Technische Umsetzung

- Steuerungssysteme mit Batchverwaltung und Prozessdatenerfassung

- Temperatur-, Druck- und Zeitsteuerung je Batch

- Integration mit Qualitätssicherung und MES

Typische Anwendungsbereiche

- Chemische Prozesse, Lackierung, Klebstoffaufträge, variierende Losgrößen

Setzen Sie auf Batch-Prozesse für kontrollierte und reproduzierbare Fertigungsergebnisse – wir beraten Sie zur optimalen Umsetzung!

Barcode-Lesung – Zuverlässige Produktidentifikation in Echtzeit

Die Barcode- bzw. Datamatrix-Lesung ist elementar für die Rückverfolgbarkeit, Qualitätssicherung und Prozesssteuerung in der Elektronikfertigung.

Was ist Barcode-Lesung?

- Automatische Erfassung von 1D- oder 2D-Barcodes via Laserscanner oder Kameras

- Inline-Integration in Produktions-, Prüf- und Lagerprozesse

- Unterstützung von vielfältigen Codeformaten und -größen

Vorteile für die Fertigung

- Schnelle, fehlerfreie Datenerfassung zur Prozesssteuerung und Nachverfolgung

- Vermeidung von Fehlbestückungen und Verwechslungen

- Erhöhung der Transparenz und Qualität entlang der Wertschöpfungskette

- Dokumentation der einzelnen Produktchargen und Fertigungsschritte

Technische Umsetzung

- Hochauflösende Kameras, Laser-Scanner mit variabler Beleuchtung

- Anbindung an Produktions-IT und MES-Systeme zur Echtzeit-Datenverarbeitung

- Robuste Hardware für anspruchsvolle Industrieumgebungen

Automatisiertes Schraubeinsetzen – Effizienz und Qualität in der Montage

Durch vollautomatische Schraubensetzer wird die Montagezeit reduziert und die Qualität jeder Schraubverbindung gesteigert.

Was ist automatisiertes Schraubeinsetzen?

- Greifen, Positionieren und korrekt festziehen von Schrauben per Roboter oder Modul

- Steuerbare Drehmomente für gleichbleibende Qualität

Vorteile für die Fertigung

- Erhöhter Durchsatz und verkürzte Montagezeiten

- Vermeidung von Über- oder Unterdrehungen

- Dokumentation und Rückverfolgbarkeit der Schraubprozesse

Technische Umsetzung

- Schraubmodule mit Drehmomentregelung und sensorischer Überwachung

- Integration in Montagebänder und Qualitätsüberprüfung

Typische Anwendungsbereiche

- Elektronikgehäuse, Modulmontage, Endfertigung

Automatisieren Sie Ihre Schraubprozesse mit uns für effiziente und zuverlässige Verbindungen!

Automatisiertes Laden und Entladen von Prozess- und Warenträgern (Carrier Load/Unload) – Effizientes Handling für durchgängige Prozesse

Automatisierte Systeme zum Transport und Handling von Carrierträgern ermöglichen eine unterbrechungsfreie Produktion und reduzieren manuelle Eingriffe deutlich.

Was ist Carrier Load/Unload?

- Automatisches Ein- und Auslagern von Prozess- und Warenträgern (Trays, Paletten, Magazin) in Fertigungslinien

- Steuerung integriert mit Linienablauf für optimale Taktung und Prozesssicherheit

- Vermeidung von Fehlausrichtung und Beschädigung der Bauteile

Vorteile für die Fertigung

- Höhere Anlagenverfügbarkeit durch konstante Zuführung und Abtransport

- Minimierung von Handlingfehlern und ergonomischer Vorteil für Mitarbeiter

- Erhöhte Produktionsgeschwindigkeit und gleichbleibende Qualität

- Verbesserte Rückverfolgbarkeit und Prozessüberwachung

Technische Umsetzung

- Einsatz von Fördertechnik, Robotern, Greifern sowie Sensorik zur Positionserkennung

- Integration in MES und Automatisierungssteuerungen

- Programmgesteuerte Abläufe mit Flexibilität für verschiedene Trägertypen

Typische Anwendungsbereiche

- SMD-Linien, Verpackungsprozesse, Montage- und Prüfstationen

Automatisierte kosmetische Inspektion (ML/AOI) – Oberflächenqualität auf Knopfdruck

Moderne optische Inspektionssysteme mit Machine Learning (ML) und Automated Optical Inspection (AOI) erkennen Oberflächendefekte blitzschnell und präzise – inline in der Fertigung.

Was ist Automated Cosmetic Inspection?

- Kamera- und sensorsystemgestützte Oberflächenprüfung auf Kratzer, Verunreinigungen, Abweichungen

- Machine Learning Algorithmen verbessern Erkennungssicherheit und Fehlerklassifizierung

- Vollautomatische Inline-Inspektion mit schneller Datenverarbeitung

Vorteile für die Fertigung

- Erhöhung der Produktqualität durch lückenlose, objektive Defekterkennung

- Verringerung von Nacharbeit und Ausschusskosten

- Anpassbar an neue Produkte und Oberflächen durch lernfähige Software

- Dokumentierte Prüfprozesse für Rückverfolgbarkeit

Technische Umsetzung

- Hochauflösende Kameras mit spezieller Beleuchtung zur Defekterkennung

- KI-gestützte Bildauswertung und statistische Analyse

- Integration mit Fertigungssteuerungssystemen und automatischen Sortiereinheiten

Typische Anwendungsbereiche

- Elektronische Baugruppen, Displaymodule, Gehäuseoberflächen

- Produktion in Consumer Electronics, Automotive und Medizintechnik

Erkennen Sie kosmetische Mängel frühzeitig und sichern Sie höchste Qualitätsstandards mit ML/AOI – wir unterstützen bei der Implementierung!

Automatisierte Inline-Prozesse – Effizienzsteigerung durch nahtlose Prozessintegration

Automatisierte Inline-Systeme erlauben die direkte und automatisierte Verarbeitung von Bauteilen in durchgängigen Fertigungsabläufen mit hoher Taktung.

Was sind automatisierte Inline-Prozesse?

- Integration verschiedener Prozessschritte (Dosieren, Prüfen, Handling) in einer Produktionslinie ohne Umwege

- Synchronisierte Steuerung aller Prozessstationen zur Maximierung des Durchsatzes

- Reduzierung manueller Eingriffe und Verkürzung von Prozesszeiten

Vorteile für die Fertigung

- Hohe Fertigungsgeschwindigkeit, konsistente Produktqualität

- Verringerung von Fehlerquellen durch automatisierte Prozessketten

- Bessere Ressourcenauslastung und geringere Produktionskosten

- Direkte Prozessrückmeldung und hohe Transparenz

Technische Umsetzung

- Mechanische und softwareseitige Integration verschiedener Fertigungs- und Prüfeinheiten

- Synchronisation von Fördertechnik, Robotern, Dosierern und Messgeräten

- Steuerung über zentrale Leitstandssysteme und Anbindung an MES

Typische Anwendungsbereiche

- Elektronikfertigung, Montage- und Verpackungslinien

Steigern Sie Effizienz und Qualität durch automatisierte Inline-Prozesse – wir realisieren Ihre maßgeschneiderten Anlagen!

Automatische Röntgeninspektion (AXI) – Fehlerfrei durchblicken und Qualität sichern

AXI-Systeme ermöglichen die berührungslose Prüfung von verdeckten Lötstellen und inneren Strukturen zur ganzheitlichen Qualitätskontrolle.

Was ist Automatic X-Ray Inspection?

- Vollautomatische Röntgenaufnahme von Baugruppen mit 2D- oder 3D-Bildgebung

- Detektion von Defekten wie Lötbrücken, Poren, fehlenden Bauteilen oder inneren Rissen

- Inlinefähig, speziell für SMT/LTCC/Verpressungen

Vorteile für die Fertigung

- Erkennung von Fehlerquellen, die optisch nicht sichtbar sind

- Hohe Prüfsicherheit und Prozessrückmeldung in Echtzeit

- Dokumentierbare Inspektion für Qualitätsnachweis

- Erhöhte Produktzuverlässigkeit und geringere Rückläuferquoten

Technische Umsetzung

- Hochauflösende Röntgensysteme mit automatischer Bildauswertung und Fehlerklassifizierung

- Robuste Maschinen für integrierte Inline-Prozesse

- Schnittstellen zu MES und Rückführungsmechanismen

Typische Anwendungsbereiche

- SMT-Baugruppen, THT-Verbindungen, FPCs, Power-Elektronik

- Medizinische Geräte und sicherheitskritische Anwendungen

Verlassen Sie sich auf fehlerfreie Baugruppen durch moderne AXI-Technik – wir beraten Sie zu Anlagen und Integration!

Automatische Kalibrierung – Einfache Genauigkeitssicherung ohne manuellen Aufwand

Automatisierte Kalibrierungsprozesse garantieren die konstante Präzision von Produktionsanlagen und Messgeräten ohne aufwändige manuelle Eingriffe.

Was ist automatische Kalibrierung?

- Selbsttätige Nachstellung und Justierung von Mess- und Fertigungsmaschinen

- Verwendung von Referenzsystemen, Sensoren und softwaregestützter Analyse

- Minimierung von Stillstandzeiten und subjektiven Fehlerquellen

Vorteile für die Fertigung

- Stetig hohe Maschinen- und Prozessgenauigkeit

- Zeitersparnis durch weniger manuelle Wartungsarbeiten

- Verbesserte Produktqualität und Prozesssicherheit

- Dokumentierbare und rückverfolgbare Kalibrierungsprotokolle

Technische Umsetzung

- Integration von Kalibrierungsroutinen in Steuerungssysteme und MES

- Einsatz von Standardsensoren, Prüfmitteln und Referenzbauteilen

- Automatische Überwachung und Alarmierung bei Abweichungen

Typische Anwendungsbereiche

- Messmaschinen, Roboterzellen, Inline-Prüfsysteme

Adaptive Steuerung – Intelligente Prozessanpassung für optimale Ergebnisse

Adaptive Regelungssysteme passen in Echtzeit Prozessparameter an veränderte Bedingungen an, um konstante Produktqualität und Prozessstabilität zu gewährleisten.

Was ist Adaptive Steuerung?

- Einsatz von Sensorik und Software zur kontinuierlichen Überwachung und Anpassung von Fertigungsparametern

- Automatische Reaktion auf Variationen in Bauteilen, Materialien und Umgebungsbedingungen

- Integration von maschinellem Lernen oder statistischen Verfahren zur Prozessoptimierung

Vorteile für die Fertigung

- Erhöhung der Produktqualität trotz wechselnder Einflüsse

- Reduzierung von Ausschuss und Nacharbeit

- Optimierung der Produktionsgeschwindigkeit und Ressourceneffizienz

- Flexiblere und robustere Fertigungsprozesse

Technische Umsetzung

- Verknüpfung von Sensorsystemen mit regelnder Software und Steuerungsarchitektur

- Einsatz von Echtzeitdaten und historischen Prozessinformationen

- Schnittstellen zu MES-Systemen und Bedien-Interfaces für Monitoring

Typische Anwendungsbereiche

- Komplexe Montagestraßen mit variierenden Bauteilen

- Prozesse mit hohen Anforderungen an Wiederholgenauigkeit und Qualität

Active Alignment Assembly – Präzise Ausrichtung für optische und mechanische Baugruppen

Active Alignment nutzt bildgestützte Positions- und Lageregelung, um Bauteile wie Linsen, Sensoren und Module mit höchster Genauigkeit auszurichten und zu justieren.

Was ist Active Alignment?

- Echtzeit-Feedbackgeregelte Justierung von Komponenten während der Montage

- Kombination aus hochauflösenden Kameras und feinsteuerbaren Aktuatoren (Piezomotoren etc.)

- Korrektur von Abweichungen während des Zusammenfügens

Vorteile für die Fertigung

- Erhöhung der optischen Leistung und mechanischen Passgenauigkeit

- Reduktion von Ausschuss und Nacharbeit durch präzise Justage

- Erhöhung der Prozessstabilität und Produktqualität

- Hohe Flexibilität bei unterschiedlichen Produktdesigns

Technische Umsetzung

- Vision-Systeme mit Echtzeit-Bildverarbeitung und Kalibrierung

- Präzisionsantrieb für mikro- und nanoskalige Bewegungen

- Vollintegration in Montagestraßen und Prüfprozesse

Typische Anwendungsbereiche

- Kamera- und Lasermodule, optoelektronische Sensoren

- Hochpräzise optische Baugruppen in Medizin- oder Automotive-Technik

Maximieren Sie Qualität und Funktionalität durch Active Alignment – wir unterstützen Sie bei Planung und Umsetzung!